Come affrontare un problema molto diffuso e poco conosciuto

Cos’è la corrosione in ambiente umido

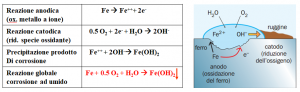

Con il termine corrosione ‘ad umido’ si intende un danneggiamento in ambiente acquoso attraverso processi di natura elettrochimica, con funzionamento di sistemi galvanici in cui il processo corrosivo è la risultante di un processo anodico di dissoluzione del materiale e un parallelo processo catodico di una o più specie contenute nell’ambiente aggressivo. Il meccanismo elettrochimico è mostrato in Fig. 1 nel caso del ferro comune, dove viene a formarsi un deposito di prodotti di corrosione che normalmente evolve nella nota ruggine di colore rosso-bruno (FeOOH).

Fig. 1 – Meccanismo elettrochimico della corrosione ad umido

Negli ambienti naturali come l’atmosfera, l’acqua di mare ed il terreno, la specie catodica più importante è l’ossigeno disciolto nell’acqua, in grado, con il suo alto valore di potenziale redox, di stimolare l’ossidazione (corrosione) di gran parte dei comuni materiali metallici.

Quando le reazioni anodiche/catodiche avvengono su piccole aree vicine tra loro e disseminate sull’intera superficie, si parla di condizioni di ’attività’ e il danneggiamento è usualmente di tipo uniforme, vedi Fig.2a.

Un certo numero di metalli e leghe metalliche, in determinate condizioni di esposizione corrosiva, possono esibire un brusco rallentamento della velocità di corrosione grazie alla formazione di un film interfacciale, molto spesso un ossido/idrossido, assai sottile e invisibile (5-10 nm), omogeneo e protettivo, capace di ‘isolare’ la superficie metallica dall’ambiente aggressivo esterno.

Fig. 2 – Morfologia della corrosione: a) uniforme su acciaio al comune carbonio e b) localizzata (pitting) su acciaio inossidabile

Si parla in questo caso di ‘passività’, stato in cui il materiale metallico è più soggetto a corrosioni localizzate su piccole aree (pitting), vedi Fig.2b. Tipici metalli a comportamento passivo in ambienti naturali sono il cromo, il nichel, l’alluminio, il titanio, così come leghe molto ricche di questi elementi come gli acciai inossidabili (Cr > 10,5%).

La corrosività dell’acqua e dell’atmosfera di piscina

L’acqua di piscina è caratterizzata da un’elevata conducibilità elettrica, un valore di pH tra 6,5 e 7,5, un alto valore di potenziale redox, una temperatura vicina ai 30°C e un elevato contenuto salino in termini di ioni cloruro. I biocidi cloroderivati innalzano il potenziale redox dell’acqua e, in aggiunta, dopo aver svolto la loro azione battericida, degradano in cloruri che si accumulano nell’acqua. Il tenore di cloruri aumenta sensibilmente anche in ragione dell’acido cloridrico talvolta impiegato per controllare il pH dell’acqua in vasca. Nelle piscine con cloro libero prodotto per elettrolisi occorre addirittura ‘salare’ l’acqua a livelli molto alti di cloruri (4000-5000 ppm), condizione questa di elevata corrosività. La presenza di sporco e/o incrostazioni saline favoriscono ulteriormente l’innesco delle corrosioni localizzate e lo scolorimento delle superfici.

Anche l’atmosfera esterna dell’ambiente piscina è aggressiva per i metalli. I prodotti chimici usati per disinfettare l’acqua producono una serie di composti clorurati, come trialometani, cloroammine e acidi aloacetici derivanti dalla reazione con composti ricchi in azoto come l’ammoniaca (sudore) e l’urea (urine). Le clorammine sono composti ossidanti volatili che, passando nell’atmosfera e depositandosi sulle superfici metalliche, si decompongono formando un condensato aggressivo.

Acciai inossidabili e danneggiamenti corrosivi

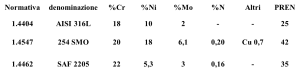

1- Classi di acciai inossidabili. Gli acciai inossidabili sono leghe ferro-cromo o ferro cromo-nichel caratterizzate da un elevato tenore di cromo (Cr>10,5%), elemento che conferisce l’abilità di passivarsi in ambienti naturali. Esistono varie classi di acciai inossidabili. Gli acciai inox che più interessano le applicazioni in ambiente piscina sono gli inox austenitici (AISI 316L), i superaustenitici (254 SMO) e gli acciai duplex (SAF 2205).

2 – Morfologie più comuni di corrosione localizzata sugli acciai inossidabili.

I danneggiamenti corrosivi sugli inox sono normalmente causati da una lacerazione/interruzione del film protettivo di passività. Le variabili chimico-fisiche dell’ambiente aggressivo più importanti in tal senso sono:

- Potere ossidante (potenziale redox). Deve essere abbastanza ossidante da comportare la formazione del film passivante di ossido ma non troppo ossidante da favorire lacerazioni locali;

- Presenza di ioni depassivanti quali gli alogenuri (il più comune in ambienti naturali sono i cloruri), capaci di chemiadsorbirsi sulle superfici metalliche e fessurare/destabilizzare il film di passività;

- Temperatura e pH. Un aumento di temperatura e una maggiore acidità dell’ambiente acquoso aumentano la solubilità del film di ossido, rendendolo più instabile e meno protettivo.

I meccanismi più comuni di attacco sono il pitting e la corrosione interstiziale. Nel pitting il film di passività si danneggia su piccole aree superficiali (pit), dove la dissoluzione di metallo localizzata e accelerata produce piccoli crateri che si propagano poi all’interno del materiale. La propagazione è favorita dalla separazione tra la soluzione acquosa all’interno del pit e quella dell’ambiente esterno (meccanismo della cella occlusa), con innesco di areazione differenziale e costituzione di microcoppie galvaniche tra interno ed esterno del pit. Il tipico scolorimento delle superfici degli elementi inox (tea staining) esposti ad atmosfere aggressive come quella di piscina è anch’esso il risultato di un micropitting superficiale. Meccanismo analogo si produce anche in presenza di interstizi formati in corrispondenza di accoppiamenti tra superfici così come al di sotto di depositi/incrostazioni presenti sulla superficie metallica (corrosione da sottodeposito).

3- Resistenza degli inox a corrosioni localizzate.

La resistenza degli inox alle precedenti forme di corrosione localizzata dipendono essenzialmente da:

1 – Composizione chimica dell’acciaio (indice PREN);

2 – Finitura superficiale (rugosità Ra);

3 – Manutenzione superfici (pulizia periodica).

Sebbene la scelta appropriata dell’acciaio inox in base alle condizioni di aggressività ambientale sia un punto essenziale, anche una corretta finitura superficiale e la manutenzione delle superfici possono svolgere un ruolo importante nel ridurre l’attacco e lo scolorimento delle superfici.

– Indice PREN. Il PREN (Pitting Resistance Equivalent Number) è un indice resistenziale calcolato sulla base del tenore degli elementi di lega che contribuiscono a rafforzare la resistenza e stabilità dei film di ossido di passività:

PREN = %Cr + 3,3%(Mo + 0,5 W) + X%N

dove Cr=Cromo, Mo=Molibdeno, W=Tungsteno, N=Azoto, X=16 per acciai inox austenitici e 30 per acciai duplex.

In tabella sono riportate le composizioni chimiche e l’indice PREN degli inox di interesse:

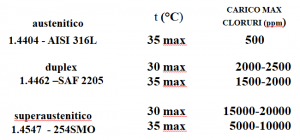

In base ai fattori di corrosione più importanti per l’innesco di corrosioni localizzate, cioè tenore di cloruri e temperatura dell’acqua, la scelta raccomandata dell’inox da impiegare è indicata nella tabella seguente. L’acciaio più performante è il 254SMO, di classe superaustenitico (PREN>40). All’aumentare del PREN aumenta anche il costo relativo dell’acciaio.

A cosa prestare attenzione per gli acciai in piscina?

La finitura superficiale

La rugosità superficiale (Ra) deve essere tale da assicurare un effetto riflettente (lucidatura a specchio). In tal modo le superfici si dilavano più facilmente ed offrono maggior resistenza alla formazione di depositi/incrostazioni saline che facilitano lo scolorimento. E’ inoltre minore la tendenza alla formazione e ritenzione di film superficiali di condensazione e sono più agevoli le operazioni di pulizia. Per applicazioni architettoniche e ambiente piscina è opportuno assicurarsi rugosità Ra <0,2 m (superficie riflettente).

La manutenzione delle superfici

La rimozione periodica dei depositi di sporco e delle incrostazioni riduce formazione e persistenza di elevate concentrazioni saline sulla superficie metallica. La pulizia può essere condotta con semplice acqua e sapone o detersivo neutro, impiegando spugne, stracci puliti, spazzole morbide, possibilmente con acqua calda. Si procede poi ad abbondante risciacquo con acqua dolce e fredda. Laddove possibile, asciugare le superfici metalliche. Per quanto riguarda la frequenza dei lavaggi, questa dipende dalla resistenza intrinseca dei materiali impiegati, dal loro grado di finitura e dall’aggressività ambientale. Come indicazione di massima può essere sufficiente un lavaggio bisettimanale. Sono utili le seguenti raccomandazioni:

1 -su superfici lucide, condurre un pre-lavaggio ‘delicato’ per evitare rigatura delle superfici;

2- su superfici satinate, il movimento di lavaggio deve essere sempre parallelo alla direzione di satinatura, onde evitare abrasione in direzione trasversa;

3-evitare assolutamente l’uso di composti che possono liberare ioni cloro, come l’acido cloridrico, ipoclorito di sodio, ecc.;

4-evitare assolutamente l’uso di pagliette o lana d’acciaio. Nel caso di incrostazioni aderenti, rimuoverle con una spatola di legno o con feltrini abrasivi di materiale sintetico;

5-nel caso di superfici molto sporche è possibile addizionare al sapone delle polveri abrasive fini, come pomice fine e allumina.

Massimo De Sanctis

Professore Associato presso il Dipartimento di Ingegneria Civile e Industriale dell’Università di Pisa, esperto in corrosione dei metalli

Ti è piaciuto questo articolo? Scarica il PDF!